Boruteknik.com: Endüstriyel Borulamada Teknik Pusulanız

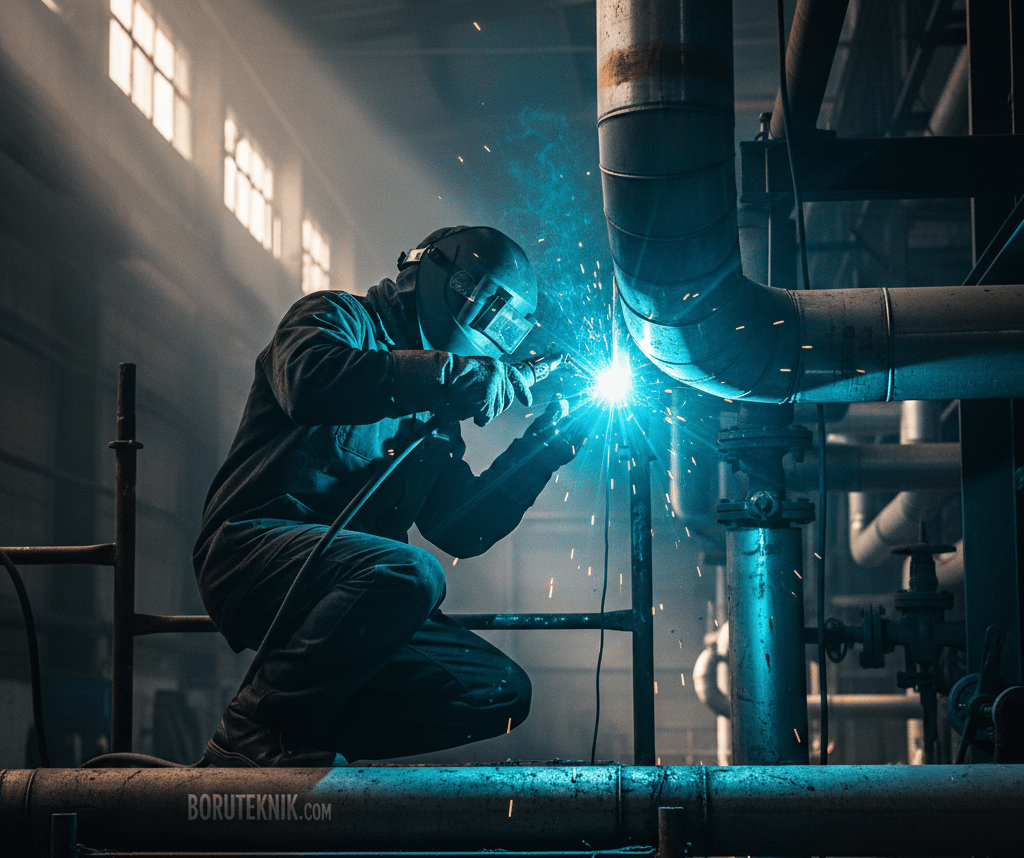

Endüstriyel Boru Montajında Kaynak Yöntemleri ve Kalite Kontrolü: A'dan Z'ye Teknik Kılavuz

Boru montajında kullanılan TIG, MMA, MIG/MAG kaynak yöntemleri ve 6G pozisyonu hakkında bilgi edinin. Radyografik (RT), Ultrasonik (UT) gibi NDT testleri ve hidrostatik testler ile kalite kontrol süreçleri.

BORULAMA

borulama

11/26/20255 min read

Endüstriyel Boru Montajında Kaynak Yöntemleri ve Kalite Kontrol Prosedürleri

Endüstriyel tesislerin kılcal damarları olan boru hatlarının bütünlüğü ve güvenliği, büyük ölçüde doğru kaynak teknikleri ve titiz kalite kontrol prosedürlerine bağlıdır. Bir boru hattının ömrü, sızdırmazlığı ve dayanıklılığı, her bir kaynak dikişinin kalitesiyle doğrudan ilişkilidir. Bu yazıda, endüstriyel boru montajında kullanılan başlıca kaynak yöntemlerini, bu yöntemlerin avantaj ve dezavantajlarını, kritik kaynak pozisyonlarını ve kaynak sonrası uygulanan vazgeçilmez kalite kontrol süreçlerini ele alacağız.

Endüstriyel Boru Kaynağının Temel Prensipleri

Boru kaynağı, iki veya daha fazla metal boru parçasını ısı ve/veya basınç kullanarak metalurjik olarak birleştirme işlemidir. Bu işlem, yüksek mukavemetli ve sızdırmaz bir bağlantı sağlamak için özel bilgi ve beceri gerektirir.

Isı Kaynağı: Malzemeyi ergitmek için elektrik arkı, gaz alevi veya lazer gibi bir ısı kaynağı kullanılır.

İlave Metal: Genellikle aynı veya benzer kimyasal bileşime sahip bir ilave metal (elektrot, tel) kullanılarak bağlantı güçlendirilir.

Koruyucu Gaz/Cüruf: Kaynak bölgesini atmosferik kontaminasyondan (oksijen, azot) korumak için koruyucu gazlar (Argon, CO2) veya eriyen elektrot üzerindeki cüruf kullanılır.

Başlıca Endüstriyel Boru Kaynak Yöntemleri

Her kaynak yöntemi, farklı malzeme tipleri, boru kalınlıkları ve uygulama gereklilikleri için avantajlar sunar.

TIG (GTAW) - Tungsten İnert Gaz Kaynağı

Tanım: Erimeyen tungsten elektrot ile iş parçası arasında oluşturulan arkın, Argon gibi inert bir gaz ile korunarak ilave metal kullanılarak yapılan bir kaynak yöntemidir.

Avantajları:

Yüksek kaliteli, temiz ve pürüzsüz kaynak dikişleri sağlar.

Paslanmaz çelik ve alaşımlı çelik borular için idealdir.

Kaynakçıya yüksek kontrol imkanı sunar.

Dezavantajları:

Diğer yöntemlere göre daha yavaş ve daha maliyetlidir.

Yüksek beceri ve tecrübe gerektirir.

Uygulama Alanları: Kimya, gıda, ilaç endüstrisi, nükleer tesisler ve ilk paso (kök paso) kaynaklarında yaygın kullanılır.

MMA (SMAW) - Örtülü Elektrot Ark Kaynağı

Tanım: Ergiyen örtülü elektrot ile iş parçası arasında oluşturulan arkla yapılan en yaygın kaynak yöntemidir. Elektrot örtüsü, koruyucu gaz ve cüruf oluşturur.

Avantajları:

Ekipman maliyeti düşüktür.

Sahada her pozisyonda kolayca uygulanabilir.

Rüzgarlı koşullara nispeten daha dayanıklıdır.

Dezavantajları:

Yüksek sıçrantı ve cüruf temizliği gerektirir.

TIG'e göre daha düşük nüfuziyet ve kaynak kalitesi sunabilir.

Uygulama Alanları: İnşaat, gemi yapımı, genel boru montajları (karbon çelik borular), tamir ve bakım işleri.

MIG/MAG (GMAW) - Gazaltı Ark Kaynağı

Tanım: Bir tel elektrodun sürekli beslenerek, koruyucu gaz (MIG için inert, MAG için aktif gaz) altında iş parçası ile arasında oluşturulan arkla yapılan kaynaktır.

Avantajları:

Yüksek kaynak hızı ve verimlilik.

Düşük sıçrantı ve cüruf.

Otomasyona uygunluk.

Dezavantajları:

Rüzgardan kolay etkilenir, saha uygulamaları zordur.

Ekipman maliyeti MMA'ya göre daha yüksektir.

Uygulama Alanları: Otomotiv, makine imalatı, kalın kesitli boru ve plaka kaynakları, spool imalatı.

Boru Kaynak Pozisyonları

Kaynakçının yeteneğini ve kaynak kalitesini doğrudan etkileyen önemli bir faktör de kaynak pozisyonlarıdır. En zorlayıcı pozisyonlardan biri 6G pozisyonudur.

1G: Borunun ekseni yatay, boru döner. En kolay pozisyon.

2G: Borunun ekseni dikey, boru sabit. Çevresel kaynak.

5G: Borunun ekseni yatay, boru sabit. En zor pozisyonlardan biri, aşağıdan yukarıya ve yukarıdan aşağıya kaynak yapılır.

6G: Borunun ekseni 45 derece eğimli ve boru sabittir. Bu pozisyon, kaynakçının tüm pozisyonlarda (düz, düşey, tavan) beceriye sahip olduğunu gösterir ve en üst düzey yeterlilik gerektirir.

Kaynak Kalite Kontrol ve Tahribatsız Muayene (NDT) Prosedürleri

Bir kaynak dikişinin görsel olarak iyi görünmesi, yeterli olduğu anlamına gelmez. Endüstriyel boru hatlarında, kaynakların içyapısındaki kusurları tespit etmek ve sistemin güvenliğini doğrulamak için Tahribatsız Muayene (NDT) yöntemleri kullanılır.

Görsel Muayene (VT)

Tanım: Kaynak dikişinin yüzeyindeki çatlak, gözenek, yetersiz nüfuziyet gibi kusurların gözle kontrol edilmesi. İlk ve en temel kontrol yöntemidir.

Radyografik Muayene (RT) - Röntgen Testi

Tanım: X veya gama ışınları kullanılarak kaynak dikişinin iç yapısının film üzerine kaydedilmesi. İç çatlaklar, gaz boşlukları, cüruf kalıntıları gibi hacimsel kusurları tespit etmede çok etkilidir.

Avantajları: Kaynağın iç kusurlarının kalıcı bir kaydını sunar.

Dezavantajları: Radyasyon güvenliği önlemleri gerektirir, maliyetlidir.

Ultrasonik Muayene (UT)

Tanım: Yüksek frekanslı ses dalgalarının kaynak dikişine gönderilmesi ve yansıyan dalgaların analiz edilmesiyle iç kusurların tespiti.

Avantajları: Gerçek zamanlı sonuçlar, kalın kesitli malzemeler için etkili, radyasyon riski yok.

Dezavantajları: Yüksek yüzey kalitesi ve eğitimli personel gerektirir.

Manyetik Parçacık Testi (MT)

Tanım: Ferromanyetik malzemelerdeki yüzey ve yüzeye yakın çatlakları, manyetik alan uygulayarak ve manyetik parçacıklarla görünür hale getirerek tespit eder.

Uygulama Alanları: Karbon çelik ve düşük alaşımlı çelik kaynakları.

Penetrant Testi (PT)

Tanım: Kaynak yüzeyindeki gözle görülemeyen açık çatlakları, özel bir penetrant sıvısı ve geliştirici kullanarak görünür hale getirir.

Uygulama Alanları: Paslanmaz çelik ve diğer manyetik olmayan malzemeler de dahil olmak üzere tüm gözeneksiz yüzeyler.

Boru Hattı Basınç Testleri (Hidrostatik ve Pnömatik Testler)

NDT yöntemleriyle kaynak dikişleri kontrol edildikten sonra, hattın genel sızdırmazlığını ve yapısal bütünlüğünü doğrulamak için basınç testleri yapılır.

Hidrostatik Test

Tanım: Boru hattının su ile doldurularak, belirli bir süre boyunca tasarım basıncının genellikle 1.5 katı bir basınçta tutulması.

Avantajları: En güvenli ve en kesin sızdırmazlık testidir. Herhangi bir kaçak durumunda tehlike riski düşüktür.

Dezavantajları: Su temini ve bertarafı, hattın kurutulması gerektirir.

Pnömatik Test

Tanım: Boru hattının hava veya inert gaz (Nitrojen) ile doldurularak test basıncında tutulması. Genellikle hidrostatik testin mümkün olmadığı (suyla teması istenmeyen akışkanlar, donma riski, yapısal yük kısıtlamaları) durumlarda kullanılır.

Riskler: Basınçlı gaz, sıkışmış enerji nedeniyle potansiyel olarak çok tehlikeli olabilir. Bu nedenle çok sıkı güvenlik prosedürleri gerektirir.

Endüstriyel boru montajı, hassas kaynak teknikleri ile sıkı kalite kontrol prosedürlerinin birleşimidir. Her bir kaynak dikişi, bir tesisin genel güvenliği ve operasyonel verimliliği için kritik öneme sahiptir. Boruteknik.com olarak, projelerinizde en yüksek standartlarda kaynak ve kalite kontrol hizmetleri sunarak, sistemlerinizin uzun ömürlü ve güvenilir olmasını sağlıyoruz. Gelecek blog yazılarımızda, bu teknik detayları daha da derinlemesine inceleyeceğiz.